Аксуский завод считается самым крупным производителем ферросплавов в мире. Продукция предприятия расходится почти по всему миру. Любопытный факт: представители крупнейшей корпорации Toyota как-то признали, что в каждом их автомобиле есть кусочек металла из Аксу. Об этом нам поведали сами работники предприятия. Правда это или нет – узнать мы и не пытались, а вот кто производит знаменитый аксуский ферросплав – целью задались. Pavon.kz продолжает рассказывать о заводе и заводчанах в спецпроекте #ВнародНазавод.

На этот раз работники АксЗФ организовали экскурсию сразу в два цеха: №1, который славится своими молодыми кадрами, и №6 – он самый большой на промпредприятии.

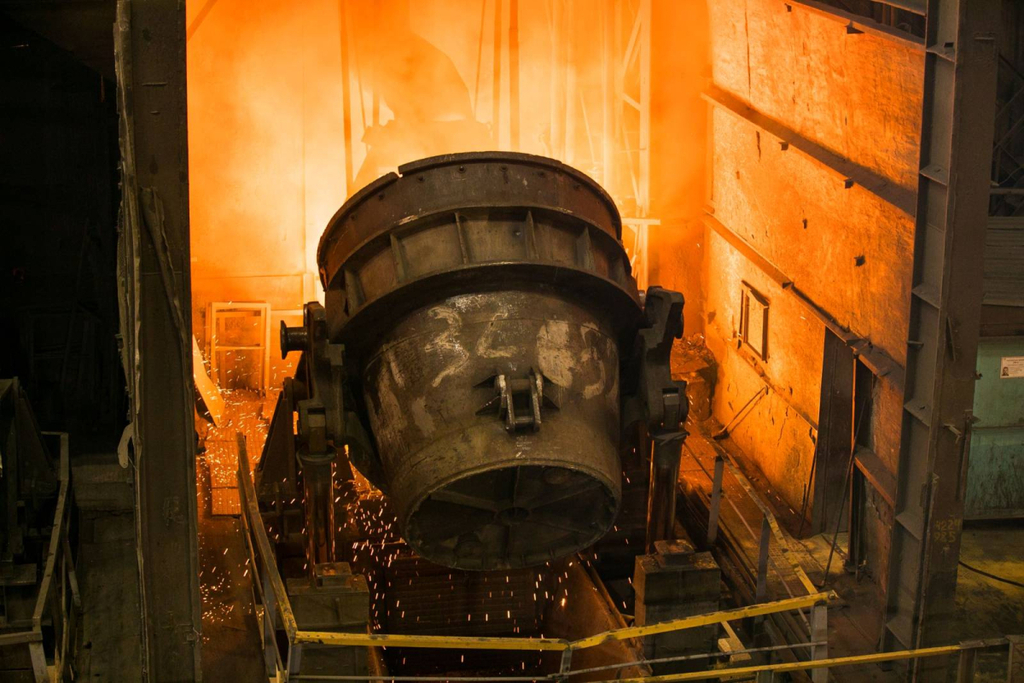

Денис Узлов - начальник первого плавильного цеха. Здесь в шести печах выплавляют добавки к стали: ферросиликомарганец и высокоуглеродистый феррохром. Сам Денис работает на заводе с 2003 года, пришел в цех контроля измерительных приборов и автоматики сразу после колледжа. По словам заводчанина, он видел цех в разном состоянии, даже в самые тяжелые годы. Сегодня здесь, определенно, ренессанс: модернизация и ремонт проходят постоянно.

Например, полтора года назад завершились работы по расширению первого цеха. Проводится модернизация разливочных машин. Для удобства изменили форму готовой продукции – если раньше выливали слитки, то теперь кристаллы, чтобы получить меньше «мелочевки».

- Все печи у нас автоматизированы, сейчас автоматизируем машины по розливу металла, - рассказал Денис Узлов. - Стопроцентно процессом управляет компьютер, проверить процесс можно даже с мобильного телефона, главное, чтобы был интернет. Здесь же, в рамках автоматизации, мы внедрили процесс раскисления металла. Благодаря этому удалось вывести людей из опасной зоны, облегчив им труд. Одна машина уже обкатана, все нюансы учтены. Планируется автоматизировать все шесть машин. В этом году завершат работы на трех, в следующем году автоматизируют остальные. Также в 2023 году в планах у завода построить в первом цеху еще одну, седьмую печь.

Что касается безопасности: на заводе работают как старые стандарты по обозначению опасных работ и мест, так и современные. К примеру в этом году металлурги «обкатывают» лазерные проекторы. Они установлены на кран, и большой знак «STOP» обозначают небезопасную зону. Благодаря ему, несмотря на шум, работник всегда заметит, что оборудование находится в движении.

К слову, первый цех - один из самых «молодых» на заводе. Средний возраст сотрудников здесь составляет 36 лет. Специалисты идут сюда за стабильностью, опытом и, конечно, достойной зарплатой. За опытом на ферросплавный завод пришел в 2018 году и Архат Кудайбергенов, сейчас ему 24 года. Сначала парень работал горновым печи пятого разряда на производстве высокоуглеродистого феррохрома. Отработав три года, решил перейти на должность помощника мастера. Еще через три года заводчанин снова вернулся на печь, чтобы набраться опыта и в производстве иного сплава. Сейчас Архат работает горновым ферросплавной печи шестого разряда.

- Я жил в Экибастузе, в детстве хотел стать военным, учился в кадетской школе, но рано потерял отца. Поэтому как старший сын и брат решил взять на себя обеспечение семьи, стать опорой, - отметил парень. - Здесь, на заводе, у меня работали родственники, рассказали, что на ферросплавном стабильная и хорошая зарплата, есть перспективы для карьерного роста. Так что после школы я поступил в колледж на плавильщика, прошел на заводе практику, а после колледжа пришел сюда работать.

В следующем году Архат оканчивает вуз, профессию выбрал соответствующую - черная металлургия. По словам заводчанина, это, вместе с накопленным опытом, позволит ему построить карьеру на АксЗФ.

Шестой цех АксЗФ называют кормильцем завода. Здесь производят самый большой объем высокоуглеродистого феррохрома – порядка тысячи тонн в сутки. В основном продукт покупают потребители из Кореи, Японии и Китая.

Как рассказал начальник шестого плавильного цеха Рустам Бакраденов, одна из четырех печей цеха прошла реновацию по южноафриканской технологии.

- На сегодняшний день своих плановых показателей печь еще не достигла. Большая работа проводится специалистами, чтобы довести ее до проектных мощностей. На это повлияла как пандемия, так и то, что оборудование совершенно новое, аналогов ему в мире нет, - подчеркнул начальник цеха.

Не останавливается в цеху и процесс автоматизации, поспевая за технологическим прогрессом. Одну печь модернизируют в этом году, еще по двум печам готовится проект.

Средний возраст сотрудников шестого цеха тоже небольшой – всего 35 лет. Как раз 35-летний мастер-технолог Даурен Каскенов работает на заводе уже 14 лет, сразу после университета. Посоветовал прийти на завод отец, который сам трудился на предприятии. - Учился я на экономическую профессию, но из-за того, что на рынке труда не было потребности, решил пойти по стопам отца. Он работал на АксЗФ здесь, в шестом цехе, - рассказал Даурен. - Начинал я бригадиром горячего пролета. В основном это работа с кранами: то, что приезжает в цех и уезжает, нужно застропить. Познакомился поближе с работой - мне понравилось. Немаловажным был финансовый вопрос – заработки у металлургов всегда были достойными. Поэтому я решил отучиться на металлурга.

- Учился я на экономическую профессию, но из-за того, что на рынке труда не было потребности, решил пойти по стопам отца. Он работал на АксЗФ здесь, в шестом цехе, - рассказал Даурен. - Начинал я бригадиром горячего пролета. В основном это работа с кранами: то, что приезжает в цех и уезжает, нужно застропить. Познакомился поближе с работой - мне понравилось. Немаловажным был финансовый вопрос – заработки у металлургов всегда были достойными. Поэтому я решил отучиться на металлурга.

За эти 14 лет Даурен работал плавильщиком на печи, старшим горновым, помощником бригадира. В 2019 году стал бригадиром на новой инновационной печи, затем мастером на горячем участке. Поразмыслив о будущем, специалист решил получить высшее образование металлурга, дополнительно пройдя курс мастера смены. К сегодняшнему дню заводчанин дослужился до мастера-технолога.

По словам Даурена, работа на заводе сложная, но очень интересная: мастер-технолог должен определять причину неполадки по вторичным признакам, отработать проблему на шаг вперед. Поэтому каждая смена на заводе для ее работников – огромная ответственность.